PROCESOS TECNOLOGICOS

PROCESOS TECNOLÓGICOS

PROCESOS TECNOLÓGICOS DEL AREQUIPE

1. Recepción de la materia prima.

Para este paso debemos tener en cuenta que se debe medir la cantidad de leche que sea necesaria para realizar el producto, preferiblemente se trabaja con leche pasteurizada donde se debe adicionar la leche en una olla de aluminio.

2. Cocción.

Se comienza a proporcionarle calentamiento a la leche.

3. Homogenización.

Esta se hace agitando la leche con el fin de que el calentamiento sea uniforme.

4. Agregado de azúcar: Se agrega 16% en referencia a la masa de la leche.

4.1 Agregado de azúcar directo.

se toma del 16% de azúcar una proporción del 20% agregándola directamente a la leche en calentamiento.

4.2 Agregado de Azúcar Invertido.

Se toma el 80% restante del azúcar adicionándole a otra olla que debe estar limpia y seca, sometiéndola a un calentamiento de 40 minutos agitándola. Luego de transcurrido el tiempo se adiciona a la olla donde se esta cocionando la leche con el azúcar directo.

5. Adición de conservantes.

Luego de la adición del azúcar procedemos agregando el bicarbonato de sodio y seguidamente el citrato de sodio agitando para homogeneizar.

6. Control de Temperatura.

Con el termómetro mantenemos el rango de la temperatura para continuar homogeneizando hasta ver que el producto tenga la consistencia que deseamos.

7. Envasado.

Luego de tener la consistencia deseada procedemos a envasar en caliente nuestro producto. Colocando la tapa sin ajustar para que todo los vapores puedan liberarse.

8. Empacado.

El arequipe originalmente se era empacado en totumas, que es el fruto del árbol conocido como "Totumo" al cual las totumas se les retiraban las semillas y se deja secar la cascara. Actualmente se usan muchos diseños de vasos plásticos para empacados de 5 hasta 12.5 kilogramos. Ademas de eso el arequipe se debe almacenar a temperatura ambiente.

PROCESOS TECNOLÓGICOS DEL QUESO

Hay cientos de variedades de quesos distintos producidos en todo el mundo, y todos están hechos con diferentes recetas, técnicas, procesos de elaboración y hasta secretos comerciales. Sin embargo, todos los diferentes quesos cuentan con el mismo proceso básico de elaboración desde la granja lechera hasta nuestros platos.

Éste es el mismo proceso que se repite desde los orígenes de la fabricación del queso. Aunque nadie sabe a ciencia cierta cuando se hizo queso por primera vez, se cuenta que éste se produjo por accidente hace miles de años, cuando un pastor nómada transportaba en su caballo una alforja llena de leche. El calor del sol, el movimiento al cabalgar y las enzimas naturales de la alforja, hecha con tripas de animal como era costumbre, causaron la fermentación de la leche, que se convirtió en cuajada y suero.

Por supuesto, el proceso de fabricación del queso se ha vuelto mucho más sofisticado en todo este tiempo, pero, en definitiva, una vez que la leche ha sido preparada, todos los quesos se hacen utilizando alguna variación del mismo proceso de cuatro pasos:

1. Coagulación

2. Drenaje o desuerado

3. Prensado

4. Maduración

Preparación de la leche

Previamente al comienzo de la fabricación de queso es necesario someter la leche a una serie de ratamientos que conducirán a un producto homogéneo y con unos parámetros óptimos para la obtención del queso que se trate de fabricar.

1.RECEPCIÓN: Proceso inicial de todos los productos, se basa en la recaudación de la materia prima a convertir, la que debe ser evaluada con rigurosidad, y en este caso, leche fresca de calidad sin antibióticos ni mastitis.

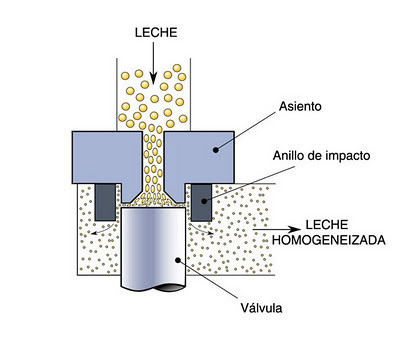

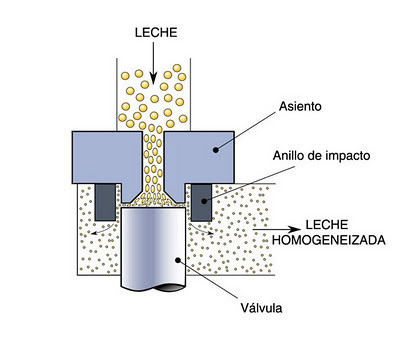

3. HOMOGENEIZACIÓN: En este proceso se obtiene estabilidad y consistencia, además de “cuerpo”, a través de un proceso de presión de 100kg/cm2 y temperatura de 40 °C, para evitar que la grasa se separe.

8. BATIDO: Como complemento del proceso de incubación, se logra mediante el uso de una mezcladora industrial, y con este subproceso se concluye el enfriamiento del yogurt. Al terminar la incubación, al llegar a una temperatura de 20°C, se puede agregar los saborizantes, mermeladas de frutas, azúcar, colorantes y conservantes.

http://arequipeindustrialmarconoguera.blogspot.com.co/p/definicion-y-produccion-del-arequipe.html

http://wilsonproces.blogspot.com.co/2012/10/produccion-industrial-del-yoguros.html

1.Coagulación

Después de ordeñar la leche, ésta se cuaja para separar los componentes sólidos (cuajada) de los componentes líquidos (suero de leche). Para ello, los fabricantes de queso añaden un acidificador o cuajo, o ambos, dependiendo del tipo de queso que van a hacer.

Para la elaboración de quesos frescos como el queso cottage y ricota se utiliza una cepa especial de bacterias de ácido láctico que transforman la lactosa de la leche en ácido láctico y provoca que la leche se separe en pequeños granos de cuajada.

Para fabricar quesos más compactos, firmes o semi-firmes como el tipo Raclette, se utiliza una enzima llamada cuajo. Esta enzima, que tradicionalmente viene de la mucosa del estómago de un ternero, hace que la leche se separe en granos más grandes de cuajada y acelera el proceso de coagulación.

Hoy en día, muchos quesos están hechos con cuajo sintético o "vegetariano" producido a partir de hojas de cardo, higuera o alcachofas.

Cuando se utilizan juntos un “acidificador” y el cuajo, se producen quesos semi-suaves, tipo Camembert, o también muchos de pasta azul que muestran una combinación de ambas características suaves y firmes.

2. Drenaje, escurrido o desuerado

Consiste en extraer aún más el suero de leche y dejar escurrir la cuajada para obtener el contenido de humedad deseado. Así, los niveles de acidez aumentan, las bacterias se multiplican y el sabor del queso comienza a desarrollarse.

Es en este punto cuando las diferentes recetas para fabricar queso comienzan a divergir en gran medida en la técnica. En una técnica llamada "estiramiento", por ejemplo, la cuajada se estira y se amasa en agua caliente para hacer un tipo de quesos fibrosos como Mozzarella y Provolone.

3. Prensado

La cuajada se introduce en moldes, adoptando así el queso su forma y tamaño final cuando. Estos moldes están diseñados para expulsar la humedad, por lo que los quesos sometidos a más presión resultan más secos y firmes. Los quesos de textura suave se extraen de los moldes pasadas unas horas, mientras los más duros se mantienen más tiempo.

Durante esta etapa, se produce el salado que contribuye a ralentizar la producción de ácido láctico, realza el aroma y contribuye a la preservación del queso y a su curación. Es común en esta fase añadir otros ingredientes como colorantes, hierbas o especias. También pueden ser ahumados, cubiertos en salmuera o cenizas, o inoculados con mohos como el “Penicillium roqueforti” utilizado para hacer quesos azules como el Roquefort o el Stilton.

Maduración o curado

Una vez que el queso ha sido cuajado, drenado, y prensado, el proceso de maduración puede comenzar, a excepción de los quesos frescos, que están listos para consumir tras el proceso de elaboración y no necesitan madurar.

Durante el proceso de curación, los quesos se guardan en recintos especiales o cuevas, donde los expertos afinadores vigilan y controlan la humedad, temperatura y oxígeno, todos los cuales influyen en los microorganismos y enzimas del queso, determinando su textura, sabor, aroma y consistencia. El tiempo de curación puede variar de unos días, en el caso de los quesos tiernos, a varios meses, en los quesos curados, o incluso años, en el caso de quesos añejos. El Parmigiano Reggiano italiano puede envejecer dos años completos antes de su venta.

PROCESOS TECNOLÓGICOS DEL YOGURT

1.RECEPCIÓN: Proceso inicial de todos los productos, se basa en la recaudación de la materia prima a convertir, la que debe ser evaluada con rigurosidad, y en este caso, leche fresca de calidad sin antibióticos ni mastitis.

2. ESTANDARIZACIÓN: En este proceso, con la utilización de la descremadora, se normaliza la grasa en un 2% y de sólidos en un 7%, para una distribución homogénea de la grasa debe precalentarse a 35°C.

3. HOMOGENEIZACIÓN: En este proceso se obtiene estabilidad y consistencia, además de “cuerpo”, a través de un proceso de presión de 100kg/cm2 y temperatura de 40 °C, para evitar que la grasa se separe.

4. PASTEURIZACIÓN: Permite una mezcla libre de bacterias patógenas, ayuda a disolver y combinar ingredientes, mejora el sabor y calidad de almacenamiento y permite la uniformidad; esto se logra debido al uso de una marmita a 85°C, durante 15-30 minutos.

5. ENFRIAMIENTO: Con el fin de que el producto tenga una temperatura adecuada al añadirle el cultivo, se encarga, mediante sus técnicas sanitarias, de reducir la temperatura hasta 40-45°C.

6. INOCULACIÓN: se basa en adicionar el fermento

lácteo conformado por bacterias productoras de ácido lácteo lactobacillus en partes iguales, entre

2-3%.

7. INCUBACIÓN: Se realiza durante 4-6 horas, a 45°C, en que el yogur debe adquirir un pH de 4,6-4,7; este indica la concentración de hidrógeno y se usa para medir la acidez.

8. BATIDO: Como complemento del proceso de incubación, se logra mediante el uso de una mezcladora industrial, y con este subproceso se concluye el enfriamiento del yogurt. Al terminar la incubación, al llegar a una temperatura de 20°C, se puede agregar los saborizantes, mermeladas de frutas, azúcar, colorantes y conservantes.

9.EMPAQUETADO: Consiste en colocarlo en los recipientes en los que se distribuirá.

10. ALMACENAMIENTO: Consiste en colocar el yogurt en cámaras frigoríficas a 5°C hasta su uso o comercialización.

PARA MAS INFORMACIÓN VISITA ESTAS PAGINAS:

http://arequipeindustrialmarconoguera.blogspot.com.co/p/definicion-y-produccion-del-arequipe.html

http://wilsonproces.blogspot.com.co/2012/10/produccion-industrial-del-yoguros.html

Comentarios

Publicar un comentario